In einem ehrgeizigen Schritt, um im Einklang mit der nationalen chinesischen Strategie „Smart Manufacturing“ zu stehen und seine Position als Branchenführer zu festigen, hat Jiangsu Ryan Electric Co., Ltd. eine umfassende technologische Transformation seiner Energy-Transformer-Werkstatt erfolgreich abgeschlossen. Diese wegweisende Initiative markiert einen bedeutenden Fortschritt auf dem Weg des Unternehmens hin zur intelligenten, hochwertigen Fertigung und verbessert grundlegend die Produktivität, Produktqualität sowie ökologische Nachhaltigkeit.

Treibende Kräfte hinter dem Upgrade: Strategie und Marktvision

Gegründet im Jahr 2007 hat sich Jiangsu Ryan Electric zu einem renommierten High-Tech-Unternehmen entwickelt, das auf die Herstellung von Anlagen für die elektrische Energieübertragung und -verteilung spezialisiert ist. Mit einer beeindruckenden jährlichen Produktionskapazität von über 20.000 MVA und einem vielfältigen Portfolio von mehr als 20 Produktserien – darunter Trocken-Transformatoren, ölgekühlte Transformatoren sowie verschiedene Stationstransformatoren – beliefert Ryan Electric wichtige Branchen wie den Bereich Elektrizität, Rechenzentren, Neue Energien und die petrochemische Industrie. Die Entscheidung für diese umfassende Werkstattmodernisierung basiert auf einer zukunftsorientierten Strategie, die darauf abzielt, nicht nur steigende Marktanforderungen zu erfüllen, sondern ihnen vorauszueilen. Durch die Nutzung eigener ingenieurstechnischer Kompetenz und die Integration globaler Innovationen strategischer Partner wie Eaton ist das Unternehmen bestens gerüstet, intelligente Energielösungen anzubieten, die stets höchste internationale Standards übertreffen. Diese Modernisierung ist ein greifbarer Beleg für das Engagement des Unternehmens für betriebliche Exzellenz und technologische Führerschaft.

Ein tiefer Einblick in die zentralen Verbesserungen: Präzision, Automatisierung und Intelligenz

Die Transformation konzentrierte sich intensiv auf die Kernfertigungsprozesse und führte modernste Ausrüstung sowie intelligente Managementsysteme ein, die einen neuen Maßstab in der Transformatorenproduktion setzen sollen.

1. Transformatorteststation: Autoritative Zertifizierung, kompromisslose Qualitätssicherung

Die neu modernisierte Transformatorteststation stellt einen Eckpfeiler dieser Modernisierung dar. Durch die Akkreditierung durch den China National Accreditation Service (CNAS) genießen ihre Prüfberichte internationale Anerkennung und gegenseitige Akzeptanz, was für den Marktzugang weltweit von entscheidender Bedeutung ist. Die Anlage ist in der Lage, eine umfassende Palette von Leistungsprüfungen durchzuführen, darunter:

● Leerlaufverlustmessung: Präzise Quantifizierung der Kernenergieverluste, um optimale Effizienz sicherzustellen.

● Blitzstoßprüfung: Simulation und Überprüfung der Widerstandsfähigkeit des Transformators gegenüber Hochspannungsstößen durch Blitzschläge.

● Kurzschlussimpedanzdetektion: Beurteilung der Fähigkeit, Kurzschlusskräften standzuhalten, was für die Netzstabilität entscheidend ist.

● Überprüfung der Spannungs- und Strombeständigkeit: Gewährleistung eines zuverlässigen Betriebs unter den vorgesehenen elektrischen Belastungen.

Jeder Test wird streng gemäß den chinesischen nationalen Normen (GB/T) durchgeführt und liefert unwiderlegbare Nachweise für Qualität und Zuverlässigkeit jeder ausgelieferten Einheit.

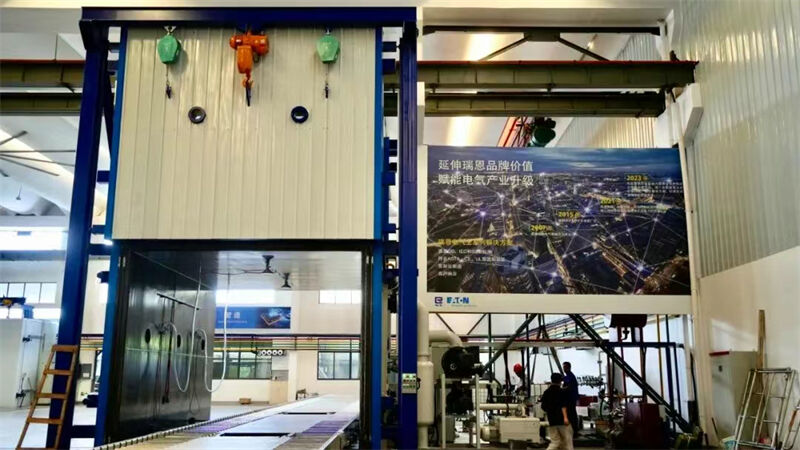

2. Vakuumtrocknung mit variablen Druck: Fortschrittliche Feuchtigkeitsentfernung zur Verbesserung der Stabilität

Feuchtigkeit ist ein primärer Gegner der Langlebigkeit und Zuverlässigkeit von Transformatoren. Das neue, vollautomatische Vakuum-Trocknungssystem mit variabler Druckregelung stellt eine paradigmatische Verbesserung gegenüber herkömmlichen Methoden dar. Dieser anspruchsvolle Prozess verwendet eine intelligente Temperaturregelung und mehrstufige Entfeuchtungszyklen in einem dynamisch angepassten Vakuumumfeld. Dadurch wird eine vollständige und tiefe Entfernung der Feuchtigkeit aus den innersten Schichten des Transformatorcores und der Isolationsmaterialien gewährleistet. Das Ergebnis ist eine erhebliche Steigerung der Durchschlagfestigkeit des Isolationssystems, eine drastische Verringerung des Risikos von Teilentladungen sowie eine wesentliche Verlängerung der Betriebslebensdauer des Transformators, was eine zuverlässige Leistung auch bei anspruchsvollsten Anwendungen sicherstellt.

3. Vakuum-Ölfüllanlagen: Präzisionsengineering für fehlerfreie Isolation

Die Einführung hochpräziser Vakuum-Öl-Füllanlagen adressiert eine weitere kritische Phase der Transformatorenmontage. Dieses System erzeugt und hält vor und während des Öl-Füllvorgangs ein optimales Vakuumumfeld aufrecht. Dadurch wird die Bildung von Luftblasen vollständig verhindert und die Einschleppung von Verunreinigungen während der Imprägnierung mit Isolieröl ausgeschlossen. Diese präzise Kontrolle ist entscheidend, um die Durchschlagfestigkeit und die gesamte elektrische Integrität des Transformators zu maximieren, was sich direkt in einer höheren Betriebssicherheit und einer deutlichen Reduzierung möglicher Ausfälle im Feld niederschlägt.

Strategische Wirkung: Messbaren Mehrwert entlang der gesamten Wertschöpfungskette liefern

Die umfassende Modernisierung der Energie-Transformator-Werkstatt bringt vielfältige Vorteile mit sich, die über die Werkstatthalle hinausgehen:

● Beispiellose Qualitätssteigerung: Die Synergie zwischen der von CNAS zertifizierten unabhängigen Prüfstelle und den vollständig integrierten Vakuumverarbeitungstechniken (Trocknung und Ölbehandlung) schafft ein kompromissloses Qualitätssicherungs-Ökosystem. Dieses robuste Rahmenwerk erhöht die Produktintegrität erheblich und senkt die Ausfallraten von Produkten, wodurch Kunden eine beispiellose Sicherheit geboten wird.

● Erhebliche Effizienz- und Produktivitätssteigerungen: Die umfassende Einführung von Automatisierung und intelligenten Systemen in allen Produktionsstufen hat Arbeitsabläufe optimiert, manuelle Eingriffe minimiert und Prozesszyklen verbessert. Diese Beschleunigung des Produktionsdurchsatzes ermöglicht eine schnellere Auftragsabwicklung und gibt Kunden mehr Sicherheit beim Einhalten ihrer Projektfristen.

● Engagement für umweltfreundliche und nachhaltige Fertigung: Ryan Electric hat umweltverantwortliches Handeln in seine optimierten Prozesse integriert. Die vollständig geschlossenen Trocken- und Ölbefüllsysteme binden effektiv alle flüchtigen Stoffe und verhindern jegliche Freisetzung von Schadstoffen in die Umwelt, wodurch das Ziel von null industriellen Emissionen bei diesen kritischen Operationen erreicht wird. Dies entspricht den globalen Nachhaltigkeitsvorgaben und unterstreicht die Rolle des Unternehmens als verantwortungsbewusster Corporate Citizen.

Ausblick: Eine Zukunft, die durch kontinuierliche Innovation geprägt ist

Die erfolgreiche Modernisierung der Energy Transformer Workshop ist kein Endpunkt, sondern ein entscheidender Meilenstein auf dem Weg der kontinuierlichen Verbesserung von Ryan Electric. Sie festigt die Grundlage für zukünftige Innovationen. In Zukunft bleibt Ryan Electric seiner Zielsetzung treu, wegweisende Technologien zu entwickeln, Fertigungsprozesse zu optimieren und neue Horizonte in Design und Funktionalität von Transformatoren zu erschließen. Das Unternehmen verpflichtet sich, ein verlässlicher Partner für seine internationale Kundschaft zu sein und stets sicherere, effizientere, zuverlässigere sowie umweltfreundlichere Transformatorlösungen anzubieten, die Fortschritt antreiben und eine nachhaltige Energiewelt ermöglichen.