در چارچوب اقدامی بلندپروازانه برای همراهی با استراتژی ملی چین در زمینه «ساختوساز هوشمند» و تثبیت جایگاه خود به عنوان پیشتاز صنعت، شرکت رایان الکتریک جیانگسو با موفقیت دگرگونی فناوری جامعی را در کارگاه ترانسفورماتور انرژی خود به انجام رسانده است. این ابتکار برجسته گامی مهم در مسیر شرکت به سوی تولید هوشمند و باکیفیت بالا محسوب میشود و بهطور بنیادین کارایی تولید، کیفیت محصول و پایداری زیستمحیطی را ارتقا میدهد.

عوامل محرک ارتقا: استراتژی و چشمانداز بازار

شرکت جیانگسو رایان الکتریک که در سال 2007 تأسیس شد، به یک بنگاه فناوری پیشرفته و معتبر در زمینه تجهیزات انتقال و توزیع برق تبدیل شده است. با ظرفیت تولید سالانهای که از 20,000 MVA فراتر میرود و دارای مجموعهای متنوع از بیش از 20 سری محصول — از جمله ترانسفورماتورهای خشک، ترانسفورماتورهای روغنی، و انواع ترانسفورماتورهای پاد-مونت — رایان الکتریک در بخشهای حیاتی همچون صنعت برق، مراکز داده، انرژی نو، و صنایع پتروشیمی فعالیت میکند. تصمیم به اجرای این ارتقاء جامع کارگاه، ناشی از استراتژی دوراندیشانهای است که نه تنها به پاسخگویی به تقاضاهای رو به افزایش بازار میپردازد، بلکه از آن پیشی میگیرد. با بهرهگیری از تخصص مهندسی داخلی و ادغام نوآوریهای جهانی از شرکای استراتژیکی مانند اتون، این شرکت در حال حاضر قادر است راهکارهای هوشمند انرژی ارائه دهد که به طور مداوم از استانداردهای بینالمللی سختگیرانه فراتر میروند. این ارتقاء، نمود عینی تعهد شرکت به برتری عملیاتی و رهبری فناورانه است.

بررسی عمیق ارتقاءهای اساسی: دقت، خودکارسازی و هوشمندی

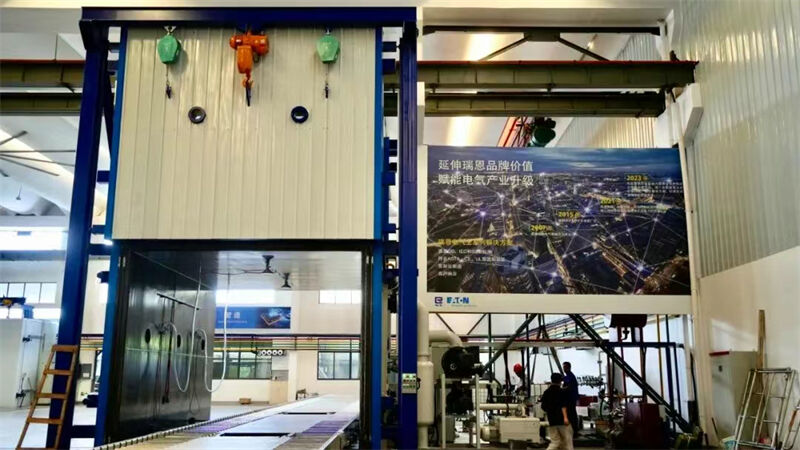

این تحول بهطور متمرکز بر فرآیندهای اصلی تولید متمرکز شده و با معرفی تجهیزات پیشرفته و سیستمهای مدیریت هوشمند، قصد دارد معیار جدیدی در تولید ترانسفورماتورها ایجاد کند.

1. ایستگاه آزمون ترانسفورماتور: گواهینامه معتبر، تضمین کیفیت بدون مصالحه

ایستگاه آزمون ترانسفورماتور که اخیراً مدرنسازی شده، سنگ بنای اصلی این ارتقاء محسوب میشود. اخذ مجوز از سرویس ملی اعتبارسنجی چین (CNAS) به گزارشهای آزمون این مرکز شناخت بینالمللی و پذیرش متقابل میدهد که دارایی حیاتی برای دسترسی به بازارهای جهانی است. این تأسیسات قادر به انجام طیف جامعی از آزمونهای عملکردی از جمله موارد زیر میباشد:

● اندازهگیری تلفات بیباری: تعیین دقیق تلفات انرژی هسته بهمنظور اطمینان از بازدهی بهینه.

● آزمون ضربه ناشی از رعد و برق: شبیهسازی و بررسی مقاومت ترانسفورماتور در برابر ولتاژهای بالا ناشی از رعد و برق.

● تشخیص امپدانس اتصال کوتاه: ارزیابی توانایی تحمل نیروهای اتصال کوتاه، که برای پایداری شبکه حیاتی است.

● تأیید دوام ولتاژ و جریان: اطمینان از عملکرد قابل اعتماد تحت تنشهای الکتریکی مشخصشده.

هر آزمون بهصورت دقیق و مطابق با استانداردهای ملی چین (GB/T) انجام میشود و شواهد غیرقابل انکاری از کیفیت و قابلیت اطمینان هر واحد خروجی از کارخانه فراهم میکند.

2. خشککننده خلاء با فشار متغیر: حذف پیشرفته رطوبت برای افزایش پایداری

رطوبت دشمن اصلی دوام و قابلیت اطمینان ترانسفورماتور است. سیستم جدید، کاملاً خودکار خشککننده تحت خلاء با فشار متغیر، نگرشی نوین را در مقایسه با روشهای متعارف ارائه میدهد. این فرآیند پیشرفته با بهکارگیری کنترل هوشمند دما و چرخههای چندمرحلهای کاهش رطوبت درون محیطی تحت خلاء با تنظیم پویا، اطمینان حاصل میکند که رطوبت بهطور کامل و عمیق از لایههای درونی هسته ترانسفورماتور و مواد عایقی بیرون کشیده شود. نتیجه این فرآیند، بهبود چشمگیر استحکام دی الکتریک سیستم عایقی، کاهش شدید خطر تخلیههای جزئی و افزایش قابل توجه طول عمر عملیاتی ترانسفورماتور است که عملکرد پایدار آن را در سختترین کاربردها تضمین میکند.

3. تجهیزات پرکردن روغن تحت خلاء: مهندسی دقیق برای عایقبندی بیعیب

معرفی تجهیزات پرکردن روغن با دقت بالا در محیط خلاء، مرحلهٔ حیاتی دیگری از مونتاژ ترانسفورمر را پوشش میدهد. این سیستم قبل و در طول فرآیند پرکردن روغن، محیط خلاء بهینهای ایجاد و حفظ میکند. با این کار، تشکیل حبابهای هوا بهطور کامل حذف شده و ورود ناخالصیها در حین نفوذ روغن عایق جلوگیری میشود. این کنترل دقیق برای بیشینهکردن استحکام دی الکتریک و یکپارچگی الکتریکی کلی ترانسفورمر ضروری است و منجر به قابلیت اطمینان عملیاتی بهتر و کاهش چشمگیر خرابیهای احتمالی در محل نصب میشود.

تأثیر استراتژیک: ارائه ارزش ملموس در تمام زمینهها

بازسازی جامع کارگاه ترانسفورمر مزایای چندوجهی دارد که فراتر از خط تولید کارخانه است:

● بهبود بیسابقه کیفیت: همکاری بین مرکز آزمون مستقل معتبر CNAS و تکنیکهای یکپارچه پردازش خلاء (خشککردن و پرکردن روغن) یک اکوسیستم کنترل کیفیت بدون مصالحه ایجاد میکند. این چارچوب قوی بهطور قابل توجهی یکپارچگی محصول را افزایش میدهد و نرخ خرابی محصولات را کاهش میدهد و آرامش بینظیری به مشتریان ارائه میدهد.

● بهبود چشمگیر در کارایی و بهرهوری: استفاده گسترده از سیستمهای اتوماسیون و هوشمند در مراحل مختلف تولید، جریان کارها را بهینه کرده، دخالت دستی را به حداقل رسانده و چرخههای فرآیند را بهبود بخشیده است. این افزایش سرعت در ظرفیت تولید، امکان تکمیل سریعتر سفارشات را فراهم میکند و به مشتریان اجازه میدهد با اطمینان بیشتری ضربالاجل پروژههای خود را رعایت کنند.

● تعهد به تولید سبز و پایدار: رایان الکتریک مسئولیتهای زیستمحیطی را در فرآیندهای بهروزرسانیشده خود نهادینه کرده است. سیستمهای دربسته کامل خشککن و روغنریزی بهطور مؤثر تمام ترکیبات فرار را حبس کرده و از هرگونه آزاد شدن آلایندهها به محیطزیست جلوگیری میکنند و به این ترتیب هدف دستیابی به صفر انتشار صنعتی از این عملیات حیاتی محقق میشود. این امر با الزامات جهانی پایداری هماهنگ است و نقش شرکت را به عنوان یک شهروند حقوقی مسئول، بازتاب میدهد.

نگاهی به آینده: آیندهای شکلگرفته از موجِ نوآوری مداوم

ارتقای موفقیتآمیز کارگاه ترانسفورماتور انرژی نه یک نقطه پایان، بلکه یک میلاستون مهم در سفر بهبود مستمر رایان الکتریک است. این ارتقا، پایههای نوآوریهای فردا را تثبیت میکند. در آینده، رایان الکتریک در تعهد خود به پیشگامی در فناوریهای پیشرفته، بهینهسازی فرآیندهای تولید و کاوش در مرزهای جدید طراحی و عملکرد ترانسفورماتور ثابت و استوار باقی خواهد ماند. شرکت مصمم است تا همکار قابل اعتماد مشتریان جهانی خود باشد و راهحلهای ترانسفورماتوری ارائه دهد که از نظر ایمنی، کارایی، قابلیت اطمینان و سازگاری با محیط زیست همواره بهبود یافتهتر باشند و پیشرفت را تقویت کرده و آیندهای پایدار در بخش انرژی را ممکن سازند.